發布時間:2019-10-12 作者:蘇州金韋爾機械有限公司 點擊次數:5350

A-PET生產技術

APET自問世以來, 由于其成纖性能優良,被廣泛應用于合成纖維工業,而在塑料工業方面的應用,起初僅被局限于制造雙向拉伸薄膜,后來才被廣泛應用于中空容器(即聚酯瓶)的制造。而今運用擠出法生產的APET片材經熱成型工藝被加工成各種包裝產品,均具有良好的氣體阻隔性,不含其它添加助劑,純凈衛生,同時還具有良好的韌性、延伸性及優良的可回收性等特點,因此被廣泛用于電器、玩具、食品等各類包裝及廣告印刷行業,并深受廣大用戶的青睞。

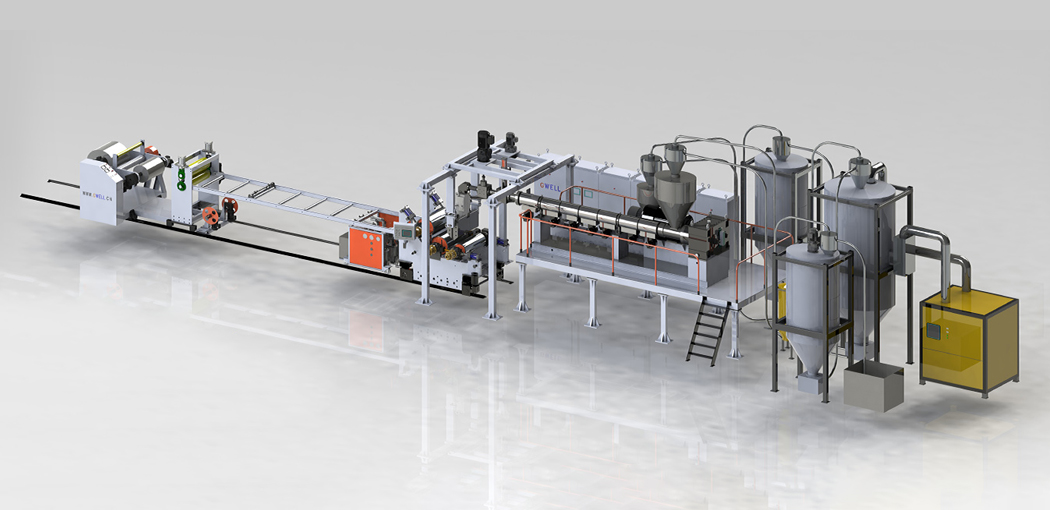

主要原料及配方聚對苯二甲酸乙二醇酯(PET)是熱縮性聚酯的一種。它是由對苯二甲酸二甲酯或對苯二酸與乙二醇縮合聚合而成,可分為非結晶PET及結晶PET。 APET片材原料為結晶PET樹脂(牌號為WB8863),在生產過程中可根據需要添加抗靜電劑及色母料。生產出的PET片材為無定型PET片材。 3生產工藝路線及其設備 APET片材的生產工藝流程為:粒料干燥→擠出機擠出→換網→壓光成型→托架冷卻→牽引→收卷→包裝。 1 PET-300型連續干燥機在APET片材的生產工藝過程中,對其原料的干燥是一個極其重要的工序。為了能生產出優質、透明的片材,必須提供經過分子篩除濕的高溫空氣循環及合適的“氣料比”連續式干燥4h以上的干燥系統。用PET原料生產片材將在高溫擠出熔融過程中進行,如果原料中含水將產生極大的危險。未經干燥的粒料含水率通常為0.4%(質量分數,下同),只有通過合適的干燥工藝,將其水分降低到O.005%以下才可避免聚酯高分子在擠出過程中產生劇烈的“水解”作用,否則將導致其“特性粘度”下降,片材材質劣化,產品強度下降,厚薄不均,甚至色澤發黃等缺陷。粒子干燥是一個傳熱、傳質的物理過程,其需脫除的水分可分為2部分:粒子表面吸收水和內部分子結合水。前者較易脫除,而后者滲透于粒子中較難脫除。只有當粒子內部與表面存在水汽分壓差時,內部分子結合水才可能擴散到粒子表面進而蒸發,并必須有足夠的時間才能被極其干燥的熱空氣帶出。這就需要由高效分子篩提供除濕條件,使空氣“露點”達到-29℃ 以下, “氣料比”一般為3.5~4.5m2/kg(空氣/切片),經過電熱管加熱使空氣達到150~175℃ ,對主干燥塔內的切片進行4h高溫烘干, 對于無定型的邊角需經過預結晶器于1O0~120℃條件下進行預結晶處理,并由攪拌槳葉進行低速攪拌以防止結塊,然后才能進入干燥塔干燥。由主干燥塔底部排出的PET原料,其含水率必須低于0.005%,再送入螺桿擠出機的密封料斗中備用, 在此過程中不得與外界空氣接觸, 以防重新吸濕。3 換網器及片材機頭根據APET片材生產工藝和生產特點,必須配置換網器,有了換網器,才能將熔融物料中雜質過濾掉并擠出優質的APET片材。片材機頭采用衣架式,其大的特點是:熔料流道由寬變窄,熔融料的流道由圓柱形變為窄縫。設計機頭的關鍵問題是使熔料在流道的全寬上速度均勻并使片材擠出壓力穩定從而提高了制品厚薄的均勻性。 3.4 三輥壓光機三輥壓光機是將從機頭出來的片材表面壓光、冷卻定型的設備,是生產APET片材的關鍵設備,主要由輥筒、墻板、傳動系統、壓緊系統、調距機構、冷卻系統、移動系統等部分組成, SJPF800型機用于生產制品寬度為800mm,厚度為0.2~0.8mm的APET片材,其輥筒直徑1小2大,采用45鋼(經中頻淬火、鍍硬鉻),輥面經超精磨處理,硬度達到HRC60,粗糙度為0.025,經久耐用。輥筒內膽采用專利結構,水流從輥筒內膽通過, 使熱量交換迅速、充分,且表面各點溫度分布均勻;傳動系統有2種方式可供選擇,一種為具有國家專利的鏈條傳動系統,一種為分別獨立傳動方式,鏈條傳動采用變頻電機驅動,通過減速后將動力傳到3個輥筒,在壓緊、分開動作過程中輥筒運轉同步平穩:獨立傳動采用3臺變頻或伺服電機帶動減速器再分別帶動3只輥筒運轉;上下輥筒的升降由液壓系統完成,采用蓄能器保壓,防滲漏,使液壓系統節能。為使制品厚度均勻可調,在輥筒間裝有斜塊式調距機構。輥筒調溫采用大流量的模溫控制器,調溫效果很好。因PET料熔融后粘度小,為使PET料成型更好,應使其一出機頭便與輥面相接觸,所以要縮短機頭模唇與輥面的距離,為此采用了上進片方式,因此設計成上輥小、中下輥同樣大,使PET片一出機頭便與輥面相接觸,防止了重力的作用,有利于PET片材的壓光成型。 4 生產工藝特點 4.1預結晶、干燥預結晶器的主要目的是將無定型PET先行結晶,控制溫度使分子規整排列,提高粒料的玻璃化溫度,防止粒料在干燥過程中粘結而堵塞料斗。結晶條件是:溫度110~150℃ ,時間30~90min。由于PET屬吸濕性材料,單靠一般熱風不足以使之干燥,必須采用除濕干燥機所產生的-20~-40℃露點的熱風,經封閉回路通入干燥料斗進行連續干燥。其干燥條件為:溫度150~200℃ , 時間3~5h。 4.2擠出機擠出粒料經過預結晶、干燥后,由自動上料機加入SJ120/33擠出機,通過擠出機的加熱、輸送、擠壓作用,使物料塑化成粘流態,然后將完全塑化好的物料送入片材機頭(片材機頭模唇間隙應已調整好),擠出機機筒溫度為240~290℃ ,近換網處溫度為265~280℃ ,機頭溫度控制在250~275℃之間,產量為300kg/h左右。 4.3三輥壓光機壓光成型物料通過片材機頭的片狀料是連續的。片材從上輥、中輥之間進片,下輥出片,各輥之間隙應調整成與所生產PET片材厚度一致。模口與輥筒距離大約為20~30mm,在片材與輥接觸處應有少許積料。經過輥筒的調溫、擠壓,使片材壓光成型。3輥溫度設定范圍為25~ 80℃

以上資料僅供參考,如有錯誤之處請大家指出,相互學習。

上一篇:無

下一篇:CPE透氣膜原理

EVA太陽能電池膠膜用于太陽能電池封裝,經層壓固化后粘合密封,對電池組件起到高透光率、阻止水汽滲透、耐高低溫、抗紫外光等作用,確保電池組件的穩定高效使用,是一種耐久可靠的封裝材料。

GPPS擴散板是PS(聚苯乙烯)板材種類中一種帶有光擴散性性質的材料,是亞克力(PMMA)、PC、PP、PS等材質擴散板類別中的一種,具有一定霧度、透光率,折射率等塑料板材的光學特征,能有效的將點或線光源轉化為柔和、均勻的面光源,在達到良好的透光率的前提下,同時具有良好的光源點陣遮蔽性,加上價格相對比較實惠,因而廣泛應用于蓬勃發展的LCD-TV和LED照明產品上,為LED照明產品二次配光而增加了一種光學性擴散材料的選擇。

TPU膠膜不僅擁有卓越的張力、拉力、韌性和耐老化等特性,而且是種成熟的環保材料。目前,TPU已被廣泛應用于:鞋材、成衣、充氣玩具、水上及水下運動器材、醫療器材、健身器材、汽車椅座材料、雨傘、皮箱、皮包、車衣覆膜等。防水透濕的TPU薄膜與各種布料貼合使用,以達到防水透濕之效果,是沖鋒衣類的主要材料。

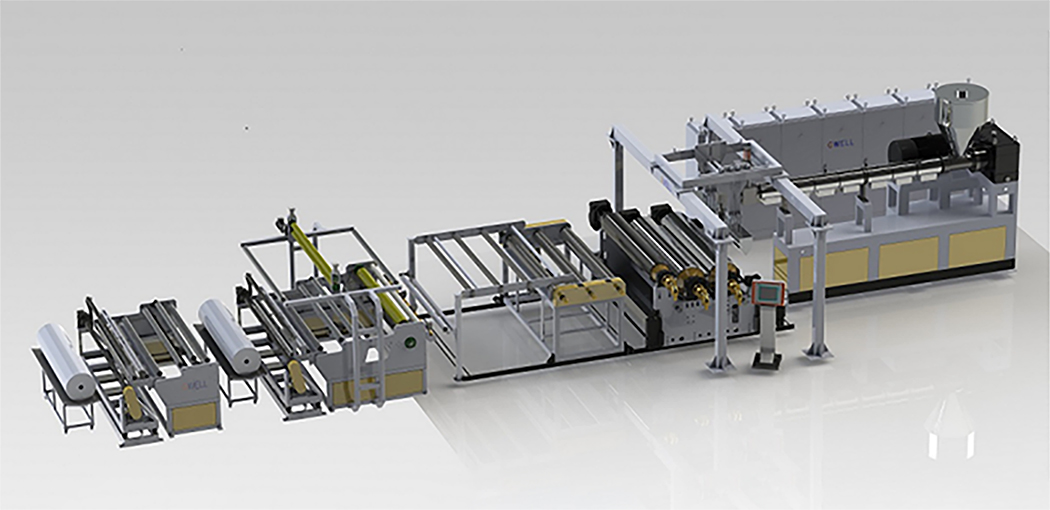

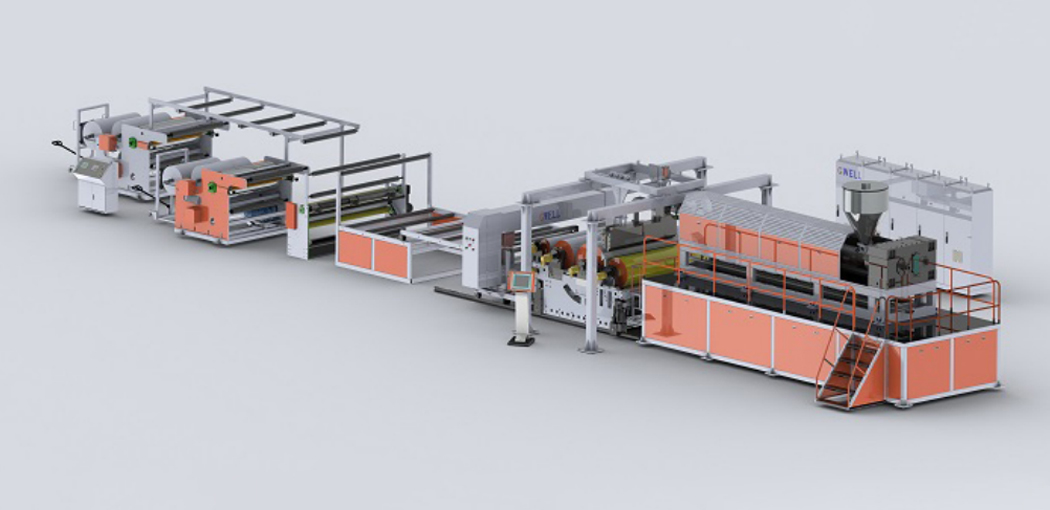

金韋爾PET片材擠出生產線是公司戰略性持續改進機型,此種設備公司采用特價銷售模式來保障市場前列的占有率,同等參數配置售價低,持續技術升級保障始終處于PET行業先鋒企業,加工材料可加工APET、PETG、RPET等。